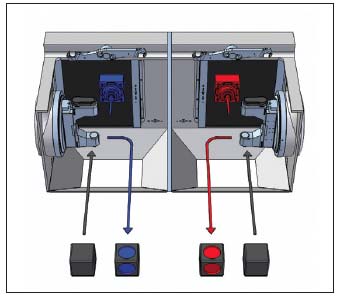

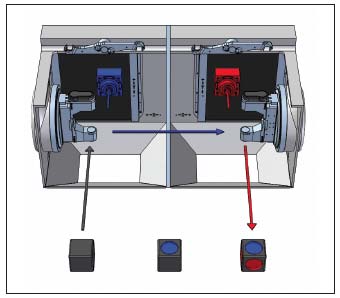

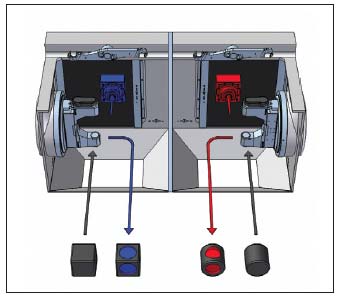

MASTER 1 / MASTER 2

Master 1

Flexibles Einzelspindel-Bearbeitungszentrum

Master 2

Flexibles Doppelspindel-Bearbeitungszentrum mit zwei nebeneinanderliegenden Modulen, die nacheinander, einzeln oder parallel arbeiten können

Die beiden Arbeitsbereiche sind durch ein pneumatisch gesteuertes, bewegliches Lexan getrennt, das mit den beiden Bedienerschutzvorrichtungen synchronisiert ist. Dies minimiert die Be- und Entladezeit und die Werkstückaufnahme zwischen den beiden Klemmen. Jedes Modul ist mit einem eigenen Werkzeuglager mit 32 verschiedenen Werkzeugen ausgestattet.

> Bearbeitung eines Teils erst auf Maschine 1 und dann auf Maschine 2

> Bearbeitung des Teils A auf Maschine 1 und des Teils B auf Maschine 2

> Bearbeitung zwei gleicher Teile auf Maschine 1 und auf Maschine 2

> Achsenmodul

Das „Achsenmodul“ besteht aus einer ‚Box-in-Box‘-Struktur mit Achsenverschiebung auf gehärteten Führungsbahnen über Führungswagen, Kugelumlaufspindel und axiale bürstenlose Servomotoren. Die Positionskontrolle erfolgt durch einen axialen Digitalmesswertgeber. Ausgestattet mit einem 25 oder 47 kW Elektrospindel, abhängig von dem zu bearbeitenden Material.

> Werkzeugwechselsystem

Die Mastermaschine ist mit dem ATC-System ausgestattet, einem automatischen Werkzeugwechselsystem, bestehend aus drei Baugruppen: einem rotierenden Scheibenmagazin mit Werkzeugaufnahmezellen und einem Spannzangenarm mit automatischer Klemmung, beide von DVK System, sowie einer nockengesteuerten Rotations-/Abzugseinheit. Bei der Scheibe handelt es sich um eine bidirektionale Zufallsscheibe, die von einem bürstenlosen Servomotor angetrieben wird.

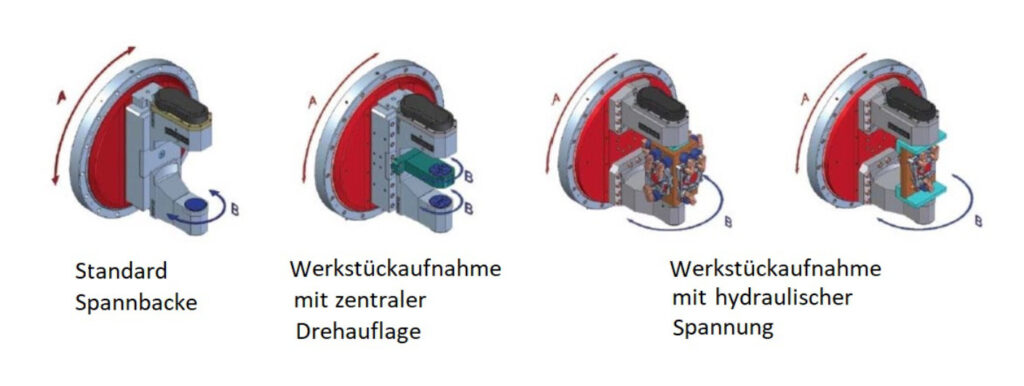

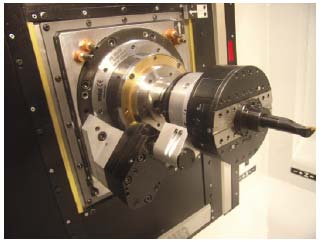

> Klemmen

Der Hauptteil von einer Mastermaschine ist sicherlich die selbstzentrierende Klemme mit Zwei-Backen-Parallelspannung durch Hydraulikzylinder und 25+25 mm Hub. Die gesamte Einheit ist fettgeschmiert und steht unter Luft-/Öldruck. Dazu ein Satellit mit selbstzentrierender A-Achsendrehung der Klemme und B-Achsendrehung der Backen, angetrieben durch bürstenlose Servomotoren, die sich außerhalb des Klemmengehäuses befinden. Auf beiden Achsen befinden sich 360.000 Teilungen mit kontinuierlicher Drehung und hydraulischer Klemmung. Der optionale zentrale Drehsupport ermöglicht das Spannen von zwei sich überlappenden Werkstücken. Alternativ kann das Werkstück auch mit hydraulischen Vorrichtungen „eingespannt“ werden.

> U-Turning

CNC-Drehkopf (Mod. TA-125 D’Andrea und KomTronic UAS115). Das ist eine innovative Lösung für die Ausführung von Innen- und Außendrehen, Nuten, konischem und variablem Bohren, konkaven und konvexen Kantenverrundungen, zylindrischen und konischen Gewinden, fonografischen Spiralen usw. Der Vorschub des Werkzeugschlittens wird durch eine Achse der NC von der Maschine gesteuert.

Optionen

> Vorfilter und Zentrifugalgebläse

> Kratzband- oder Scharnierband-Späneförderer, mit oder ohne Filter

> Innere Kühlmittelzuführung in der Spindel mit Hochdruck

> Automatische Verwaltung der Werkzeugstandzeiten

> Kontrolle des Schneidstroms in Verbindung mit der Werkzeugstandzeit

> Laserlichtschranke zur Voreinstellung von Werkzeuglänge und -durchmesser

> 3D RMP60 Messtaster mit Funksignalübertragung für die Nullstellung und Messung der Werkstücke

> Automatische Kompensation der thermischen Drift der X-, Y- und Z-Achse