MASTER PLUS 1 / MASTER PLUS 2

La ligne MASTER PLUS est le résultat de la consolidation des lignes Master 1 et Master 2.

Les cellules robotisées présentent parfois des problèmes de sécurité et des layouts peu comfortables. Nous avons donc répondu à ces besoins spécifiques en intégrant le système de chargement/déchargement à l’intérieur de la machine, ce qui a donné une solution très compacte et extrêmement polyvalente, qui peut être configurée en fonction des différentes exigences de production.

Pour ces types de machines il est possible de mettre en place un magasin d’outils supplémentaire, pour gérer les outils « jumeaux » et/ou augmenter la capacité des outils disponibles, de 32 à 100.

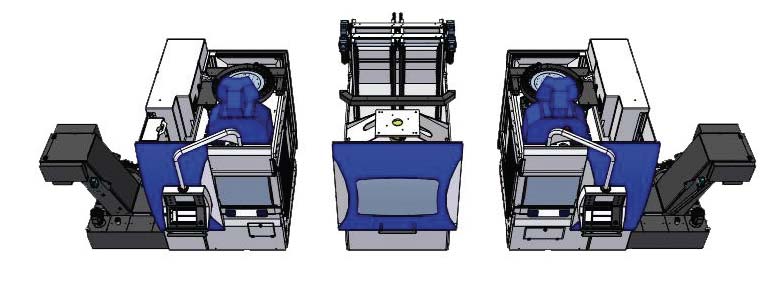

Master 1 Plus

Le module Master 1 Modul à été équipé avec un module de chargement/déchargement, avec une station de chargement latéral.

- L’avant de la machine est complètement dégagé

- Accès facile pour l’outillage et la maintenance

- Usinage en toute sécurité pour l’opérateur

- Grande autonomie pour l’usinage sans personnel

- Temps d’installation et démarrage de la machine très rapides

Master 1 Plus

La conception de Master 2 Plus est dérivée de Master 2 avec l’ajout d’une zone de chargement/déchargement des pièces à usiner entre les deux zones de travail.

Il s’agit en fait du résultat de l‘installation sur le Master 1 Plus d’un second module de travail. Sont prévues trois possibilités :

- Outillage sur un module et usinage sur l’autre

- Usinage automatique sur un module et usinage manuel sur l’autre

- Indépendance totale entre les 2 modules de travail

> Module des axes

Le module des axes consiste en un module « box-in-box » avec des axes se déplaçant sur des guides trempés par l’intermédiaire des patins à recirculation, de vis à billes à recirculation et de servomoteurs axiaux sans balais. Positions contrôlées par des transducteurs numériques axiaux. Electro-broche de 25 ou 47 kW, en fonction du matériau à usiner.

> Système de changement d‘outils

Master est équipé d’un système ATC, un système de changement d’outil automatique composé de trois ensembles : un magasin de disques rotatifs avec des cellules porte-outils et un bras porte-pinces avec serrage automatique, tous deux de construction de DVK System, et une unité de rotation/extraction actionnée par cames. Le disque est de type aléatoire bidirectionnel entraîné par un servomoteur sans balais.

> Système de changement d‘outils

Master est équipé d’un système ATC, un système de changement d’outil automatique composé de trois ensembles : un magasin de disques rotatifs avec des cellules porte-outils et un bras porte-pinces avec serrage automatique, tous deux de construction de DVK System, et une unité de rotation/extraction actionnée par cames. Le disque est de type aléatoire bidirectionnel entraîné par un servomoteur sans balais.

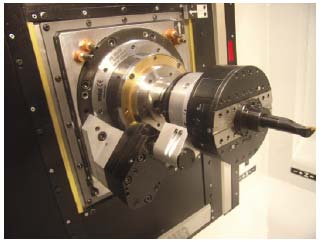

> Tournant en U

Tête à tourner CNC (mod. TA-125 D’Andrea et KomTronic UAS115).

Solution innovante pour réaliser le tournage intérieur et extérieur, les rainures, l’alésage conique et variable, les rayons concaves et convexes, le filetage cylindrique et conique, les spirales phonographiques, etc.

L’avance de la glissière porte-outil est contrôlée par un axe de la CN de la machine.

Options

> Préfiltre et aspirateur mono-centrifuge

> Convoyeur à copeaux à plaques ou à tapis à charnières, avec ou sans filtre

> Liquide de refroidissement interne à la broche à haute pression

> Gestion automatique de la durée de vie des outils

> Contrôle courant de coupe associé à la durée de vie de l’outil

> Photocellule laser permettant de prérégler la longueur et le diamètre de l’outil

> RMP60 Palpeur 3D pour le réglage du zéro et la mesure des pièces par radio

> Compensation automatique de la dérive thermique des axes X, Y, Z